1.0【目的】为确保本公司产品的原材料、包装材料、耗材及成品达到符合RoHS要求,建立一个标准程序实现符合RoHS要求的控制过程。(在试运行后将与《ISO9001质量管理体系文件》捆绑执行)。

2.0【范围】

2.1 适用于所有新的没有符合RoHS要求的型号及转换型号来实现符合ROHS要求;

2.2 适用于所有新的材料引入及未符合RoHS要求的材料更新或者替代;

2.3 符合RoHS要求的材料与非符合RoHS要求的材料两者需严格区分,有明显的标识;

2.4 符合RoHS要求的材料控制需在以下位置来控制:

2.4.1 进料控制,包括所有的原材料、化学药品、耗材、组装件、包装材料、锡线以及组装的成品;

2.4.2 制程控制,在线的符合RoHS要求的产品制程控制;

2.4.3 贮藏控制,在仓库贮存或产线所有符合RoHS的物料控制,包括材料、半成品、成品等;

2.4.4 生产控制;

2.4.5 成品的包装控制;

2.4.6 产品的运输控制。

3.0【职责】

3.1 销售部:负责收集客户对RoHS产品的信息,并输入和订单审查。

3.2 采购部:负责对RoHS原材料进行采购,并协助品质部与供应商签订符合RoHS申明和进行第三方RoHS测试;负责制定对供应商的质量管理体系(RoHS)的审核计划并实施审核。

3.3 仓储部:负责对RoHS原材料、成品的贮存和运输等进行管制。

3.4 生产部:负责对RoHS产品的生产过程、存放区域和包装区域进行管制。

3.5 品质部:

3.5.1 负责督促供应商签定符合RoHS申明和进行RoHS测试或第三方测试;

3.5.2 负责对所有RoHS材料的进料检验把关和RoHS管制区域的情况进行控制和监督。

3.5.3 确认符合RoHS要求的产品,客户是否要求提供相应的符合RoHS申明、测试报告、物料BOM清单,如果有要求时,需提供相关资料由销售部递交给客户。

3.6 技术部:负责对开发的产品的RoHS管制和工艺文件的输入。

3.7 RoHS推行小组、环境物质事故紧急应对小组职责:

3.7.1 总经理:负责提供RoHS推行所需的资源与最终决策。

3.7.2 RoHS推行小组组长:

- 负责公司RoHS管理体系建立和推行;

- 负责定期组织对RoHS管理体系进行内部审核,确保RoHS管理体系的运行有效性和适宜性,并定期向最高管理者汇报;

- 负责RoHS环境管理物质事故的紧急处理;

- 负责RoHS推行小组与环境物质紧急应对小组的管理;

- 负责保证公司推行RoHS的外部沟通与协调;

- 负责本公司的RoHS内部培训。

3.7.3 RoHS推行小组组员:

- 负责配合公司RoHS管理体系的建立和推行;

- 负责实施RoHS管理体系的内部审核;

- 负责对本部门进行RoHS培训;

- 负责本部门的RoHS管理体系的正常运作。

3.8 RoHS推行小组、环境物质事故紧急应对小组组织架构图

4.0【定义】

3.1 RoHS:关于在电子、电气和设备中限制使用某些有害物质的指令 ;

3.2 WEEE:电子电器设备的废弃、回收指令;

3.3 PPM:每百万分之;

3.4 BOM:物料清单;

3.5 SGS: 有害物质检测机构;

3.6 R:符合RoHS要求,RoHS的缩写

3.7 A类高风险物料:物料直接与产品有关系,是产品的组成部分,又分两类:

3.7.1 直接物料,如:电池、PCB和连接线;

3.7.2 需参与生产成为产品的组成部分的非直接物料,如:胶水、锡线、助焊剂等;

3.8 B类中风险物料:与产品间接的有关系,但不是产品的组成部分,又分两类:

3.8.1 化学品,如:乙醇、开油水等稀释剂;

3.8.2 需与产品一起交客户的包装材料,如托盘、纸箱、气泡袋等;

3.9 C类低风险物料:与产品有接触,不是产品的组成部分的工具、制具,如:点焊机、烙铁、手套等。

3.10 重金属:是指对人或环境产生危害的有害金属物质

|

Cd |

镉 |

|

Pb |

铅 |

|

Hg |

汞 |

|

Cr6+ |

铬/六价铬 |

3.11 有机溴化合物

|

PBB |

多溴联苯 |

|

PBDE |

多溴二苯醚 |

5.0【内容】

5.1 符合RoHS要求材料的有关含义、要求和测试方法:

5.1.1 RoHS 含义

- 在电子、电气和设备中逐步停止使用RoHS里提到的禁止使用物质;

- WEEE的条文里提出,我们须对人类健康及环境保护意识,减少浪费做出贡献。

5.1.2 RoHS 要求与客户要求

- RoHS要求

* Cd 镉 <100 PPM

* Pb 铅 <1000PPM

* Hg 汞 <1000PPM

* Cr6+ 铬/六价铬 <1000PPM

* PBB 多溴联苯 <1000PPM

* PBDE 多溴二苯醚 <1000PPM - 客户要求:客户如对“环境管理物质限定值”有特殊规定,以附件形式添加到本程序后面。如无特殊规定,对“环境管理物质的限定值”与欧盟要求一致。

5.1.3 符合RoHS要求的6种有害物质的测试方法,第三方测试机构需按以下方式测试:

- * Cd & Pb 镉 & 铅 ICP-AES

* Hg 汞 Mercury Analyzer

* Cr6+ 铬/六价铬 UV

* PBB & PBDE 多溴联苯 & 多溴二苯醚 GCMS

5.2 审核

5.2.1 内部审核:为了保证ROHS管理程序的有效性和适宜性,公司定于每年在ISO内审的同时对ROHS管理体系进行审核,审核的输入和输出与ISO内审一致;

5.2.2 外部审核

- 对新的供应商应对其《RoHS管理体系》进行审核,符合要求并正常提供3批次符合RoHS的材料后才可纳入正常供应商进行管理;

- 采购部每年制定《供应商RoHS管理体系审核计划》并实施审核。

5.3 符合RoHS的供应商及材料的管制

5.3.1 A类高风险物料的管制

- 所有的A类材料必须符合RoHS要求,如:电池、保护板、助焊剂、线材、锡线、胶水等;

- 采购部要确保所有的供应商每年一次递交符合RoHS申明和第三方测试报告。

5.3.2 B类中风险物料的管制

- 所有的B类材料必须符合RoHS要求,如:化学品、包装材料;

- 采购部要确保所有的供应商每年一次递交符合RoHS申明和第三方测试报告。

5.3.3 C类低风险物料的管制

- 所有的C类材料必须符合RoHS要求,如:烙铁、点焊机、其它夹制具等;

- 采购部要确保所有的供应商完成和递交符合RoHS申明。

5.4 新物料的RoHS管制程序

5.4.1 销售部在接到新的定单时应按《合同评审控制程序》对客户定单进行评审,评审内容应包括RoHS要求。在下定单时应区分RoHS与非RoHS定单;

5.4.2 技术部工程师在设计产品时需要用到新的材料,要确认是否符合客户要求、确认是否为RoHS材料;

5.4.3 如果是需要符合RoHS要求的物料,技术部工程师须确认供应商是否提交符合RoHS要求的资料,如:符合RoHS申明、测试报告(SGS)、BOM清单;

5.4.4 当供应商提交了符合RoHS要求的资料,技术部工程师方可对样品的其它项目进行评估。评估合格,则需在样品确认报告上做好“RoHS”标识,并将“RoHS”物料的样品确认报告与非“RoHS”物料的区分保存。反之,则该物料不合格,技术部工程师不对该物料进行评估确认;

5.4.5 新的符合RoHS要求物料的编码,可使用加“R”后缀的编码,如:*******-R;PMC需确认BOM清单内所有的物料及辅助材料是否有RoHS要求,如有要求,需在请购单上作“RoHS”标识,采购部向供应商下订单,并要求供应商提供相关符合RoHS要求的资料,如符合RoHS申明、测试报告(SGS)、物料BOM清单。

5.5 来料检验管制程序

5.5.1 仓库在收货时核对<采购合同是否有RoHS要求,如果是,需查看来料是否有RoHS标识,并与非RoHS要求的物料分开存放。

5.5.2 IQC在进料检验时,须首先核对订单及BOM表,确认该物料是否为符合RoHS要求的材料。如果是,IQC先对其供应商进行分类,然后确认是否按7.1符合RoHS材料管制要求提交相关资料;如果供应商没有提供以上资料,IQC有权拒收。只有提交相关资料后,才能按照来料检验标准执行检验,检验合格后,贴上合格标签。

5.5.3 对于可以自行检测的有害物质,应对供应商提供的符合RoHS的物料每批进行RoHS测试;如果需要委外检测的有害物质则每年送经国家认可的检测机构进行检测;内部负责检测人员应得到培训并持证上岗。检测后的纪录品质部予以保存;

5.5.4 对于有害物质检测不合格的供应商,暂时取消其RoHS供应商资格,要恢复合格供应商资格依5.4执行;

5.5.5 物料检验合格后,仓库须对符合RoHS要求以及不符合RoHS要求的物料,分开放置并有明显的区分;

5.5.6 符合RoHS的订单,生产部领料员需在领料单上作“RoHS”标识,所有有“RoHS”标识的领料单须与非“RoHS”的领料单分开保存;

5.6 过程控制管理程序

5.6.1 所有参与符合RoHS要求产品的生产人员,都要参加“RoHS”培训和考核。考核合格后方可参与符合RoHS要求产品的生产,考核成绩与记录需有RoHS标识;

5.6.2 符合RoHS要求的产品的生产,生产主管、拉长先确认订单、工艺、物料是否有“RoHS”标识,并且遵循订单、工艺的要求生产;

5.6.3 在生产车间各工序材料存放区域或物料架上,所有符合RoHS要求、不符合RoHS要求的物料必须有明显的标识;

5.6.4 在符合RoHS要求产品的生产制程中,IPQC首检时须注意确认前工序是否有混淆不符合RoHS要求的物料或辅材等,确认所有记录、物料是否有“RoHS”标识,确认所有记录、物料是否与非“RoHS”的分开保存;

5.6.5 生产线所有涉及与RoHS要求有关的设备和工具都必须有明显的RoHS标识,不符合RoHS要求的也需有明显的标识;

5.6.6 在以下所有关键管制区域,做好符合RoHS要求的标签/标识:

- 生产线和机器,且记录必须有RoHS标识;

- 每个批次的物料外包装到最小包装,都必须有RoHS标识;

- 生产流水线在生产前要检查是否有不符合RoHS的材料、工具存在,注意一切可能存在禁用物质混入的地方。

5.7 仓储管理程序

5.7.1 生产部所有完成符合RoHS要求的产品,在包装时注意符合RoHS要求区域是否有非RoHS产品存在,客户有要求时按工艺要求决定是否在包装上贴RoHS标识;

5.7.2 符合RoHS要求的产品、材料贮存

- 仓库需要按是否符合RoHS要求分为:符合RoHS要求、不符合RoHS要求、待确认是否符合RoHS要求区域,材料需分类分区域放置且有明显的区域标识。材料的进出记录需按不同的分类做不同的标识,如符合RoHS要求的需有RoHS标识,且所有的记录需按是否符合RoHS要求分类分开保存;

- 生产线上所有材料放置区域及料架上都需要按是否符合RoHS要求分区域放置并有明显的区域标识;

5.8 最终与出货检验管理程序

5.8.1 所有完成好的符合RoHS要求的产品,OQC根据《报检单》,按《生产通知单》、工艺和《成品检验规范》进行出货检验;

5.8.2 检验合格后,OQC签好字并做好《OQC出货检验报告》,并在报告上做好RoHS标识,所有符合RoHS要求的产品记录必须有RoHS标识,且与非RoHS产品分开保存;

5.9 BOM、工艺设计管制

5.9.1 如果有符合RoHS要求,技术部工艺工程师只能选用符合RoHS要求的材料,并在BOM和工艺中做RoHS标识;

5.9.2 在现有的物料中,有“RoHS”与“非RoHS”区分,设计符合“RoHS”的产品时必须选择带“R”后缀的材料;

5.10 不合格品管理

所有符合RoHS要求的物料、半成品、成品的不合格品管制,相关责任人按《不合格品控制程序》执行,并确保责任区域内的符合RoHS要求、不符合RoHS要求、待确认是否符合RoHS要求的物料、半成品、成品不会混淆。

5.11 纠正与预防措施管理

所有需要符合RoHS要求的产品、材料如不符合RoHS要求或产品要求,导致被判为不合格,需开《纠正与预防措施要求表》时,相关责任人按《纠正与预防措施控制程序》执行。

5.12 产品追溯性管理

为使符合RoHS要求的产品、材料便于追溯,各工序需要有相关的标识,具体按《标识和可追溯性管理程序》执行。

5.13 客户退货管理

若是符合RoHS要求的产品,退货记录上需有RoHS标识,退到仓库时需放置在符合RoHS要求标识的区域,如果需要做选别、报废时需按照RoHS要求作业。

5.14 生产控制管理

所有符合RoHS要求产品生产时,其排产计划、《生产通知单》、工艺或SOP上需有RoHS标识。生产中需做补料申请时,也需有RoHS标识。

5.15 记录、报告、文件管理

所有涉及RoHS管控的记录、报告、文件等均需按是否符合RoHS要求分为:符合RoHS要求、不符合RoHS要求,并做好相应的标识和保存。

5.16 变更管理

5.16.1 当符合RoHS的材料或供应商、客户的要求产生变更时应由提出部门填写《更改通知单》;

5.16.2 《变更通知单》应填写申请人、日期、变更原因、变更内容等,并得到总经理或其授权人的批准,必要时需得到客户的明确回复后才可依变更后内容执行;

5.16.3 变更得到批准后需要通知各个相关的部门或人员、岗位;

5.16.4 变更后的材料或供应商应按5.5执行;

5.16.5 变更提出部门负责对《变更通知单》的原件保存,品质对所有的《变更通知单》均要有一份保存。

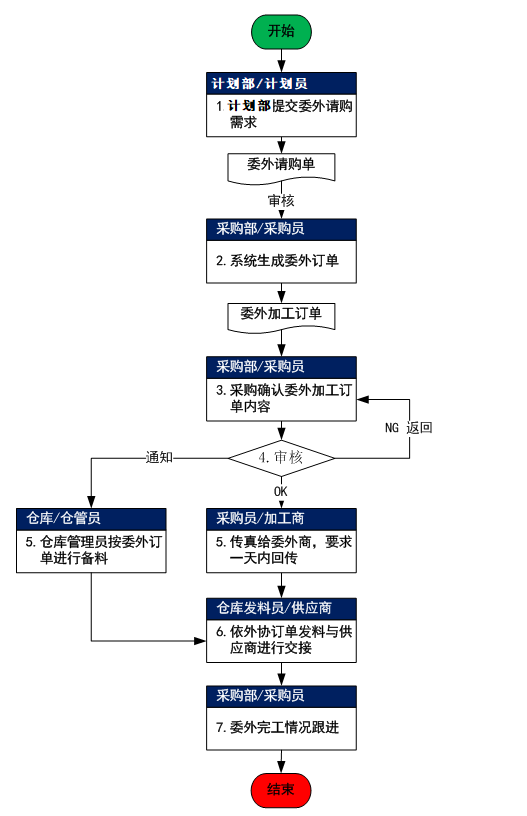

5.17 符合RoHS产品的控制流程

6.0【相关文件及运行记录】

6.1 相关文件

- 《记录控制程序》

- 《采购控制程序》

- 《标识和可追溯性管理程序》

- 《产品防护控制程序》

- 《检验控制程序》

- 《不合格品控制程序》

- 《纠正和预防措施控制程序》

- 《设备管理控制程序》

- 《环境管理物质控制程序》

- 《合同评审控制程序》

6.2 运行记录 无

- 《IQC进料检验报告》

- 《OQC出货检验报告》

- 《巡检记录表》

- 《纠正和预防措施要求表》

- 《供应商改善行动要求》

- 《物料样品评估报告》

- 《采购申请表》

- 《领料单》

暂无评论内容