1.0【目的】以服务市场产品销售为中心主旨,规范公司生产制造体系运作流程,达到提高生产效率、降低制造成本、保障产品质量、满足订单准时交货之目的。

2.0【范围】适用于公司生产制造中心。

3.0【定义】

3.1 订单准时交货:指销售订单生产完工日期在销售订单下达时评审的交货日期内完成,超出评审的交货日期完工算不准时交货。

3.2 订单准时交货率=本月订单准时完工批数/本月订单应完工批数*100%.

4.0【职责】

4.1 计划部:负责销售订单评审及物料请购与生产安排,并对计划执行过程跟进,对未按计划完成的部门进行处罚。

4.2 开发工程:负责订单产品相关工程资料的确认和新产品试产跟进。

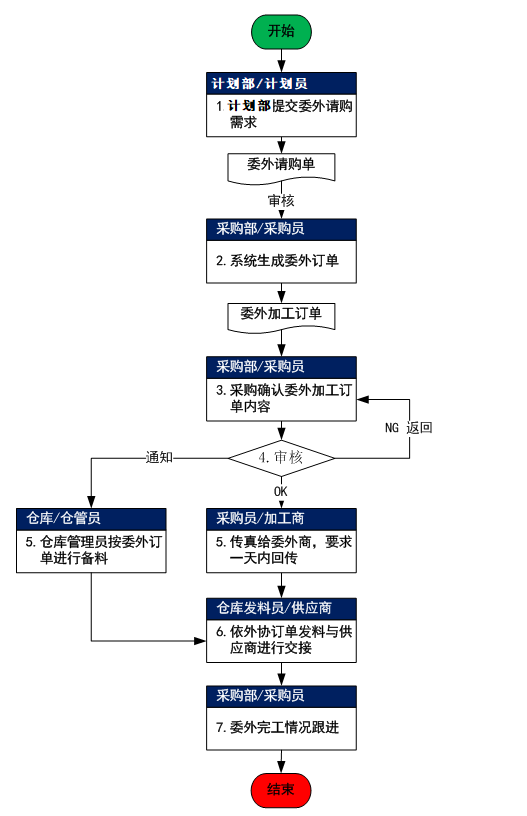

4.3 采购部:负责订单所需物料的准时交付。

4.4 仓库部:负责订单物料领用单据制作及订单物料的配备与收发。

4.5 生产部:负责订单的生产制造与完工入库。

4.6 品质部:负责订单物料的来料检验与完工产品的质量保证。

4.7 业务部:负责订单出现异常时与客户及时进行沟通处理。

5.0【内容】

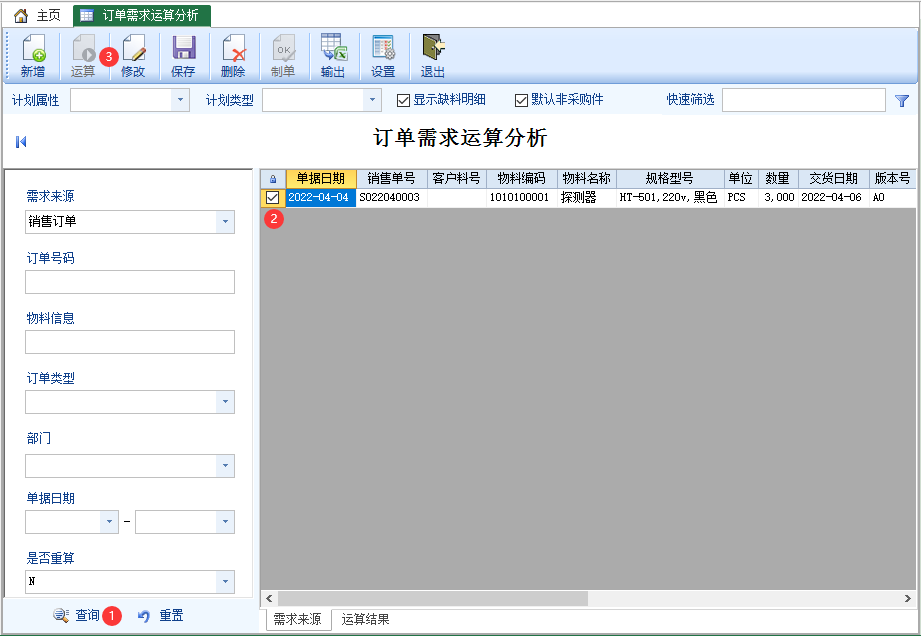

5.1 需求接收评审

5.1.1 计划部接到业务部或市场部的《销售订单》(涵库存销售预测需求),两个工作日内必须回签并复交期。

5.1.2 订单回签后,在执行过程中,如不能按回复日期准时交货,需提前三个工作日,填写《订单变更通知单》,以便于业务部或市场部及时做好出货调整。

5.1.3 如果业务部或市场部,需在回复的交期上做出调整,同样需填写《订单变更通知单》反馈给计划部,以便于计划部及时做好计划安排调整。

5.1.4 业务部或市场部有其他工作需要生产制造安排,统一以《联络单》方式,经总经理或副总经理批准后,计划部予以执行安排。

5.1.5 新产品试产,由开发工程下达《试产通知单》交给计划部,计划部依预定试产日期安排相关计划。

5.1.6 计划部需每月对订单交货情况进行统计,形成《订单准时交货统计表》,经业务部和市场部确认后,上报总经办。

5.2 工程资料确认

5.2.1 业务部或市场部接收客户对产品的需求,开发工程部需在第一时间进行确认,并做好系统资料制作,以及因需求所产生的新物料零部件纸质资料确认。

5.2.2 新产品《试产通知单》发放前,确保各项产品资料准备到位;发放后,需制定一份《试产进度管理表》,要求落实各试产环节的准备工作。

5.2.3 开发工程部需每月对新产品试产的情况形成《新产品试产总结月报》,上报总经办。

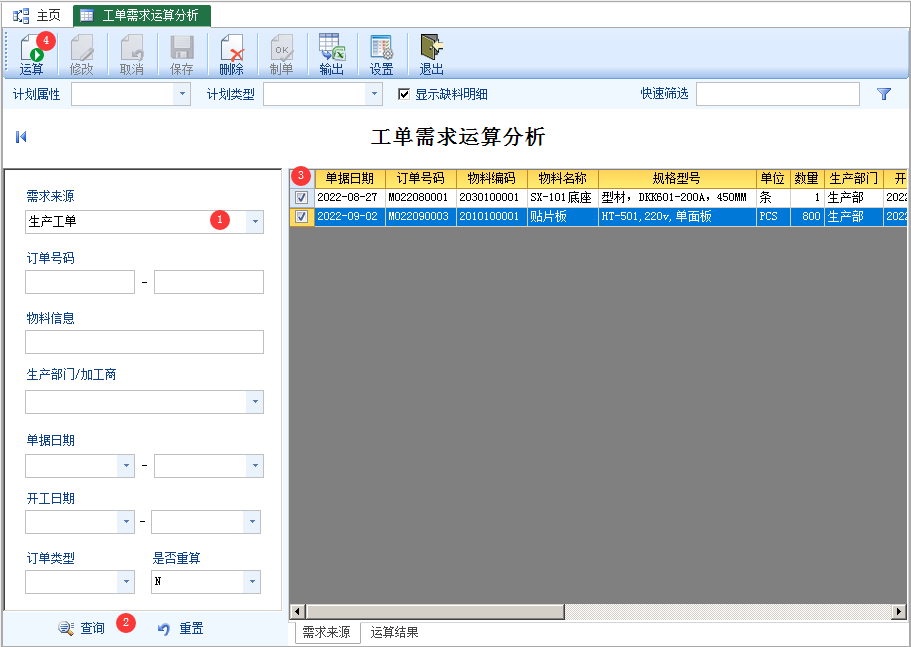

5.3 生产计划安排

5.3.1 计划部生产计划员依物料信息与生产进度,以及生产工程提供的《产品标准定额表》,将订单编入《生产计划排程表》;计划员在生产计划执行过程中,根据生产实际情况及突发情况进行适当调整。

5.3.2 生产计划员需在每周五下班前发放下下周的《生产计划排程表》,供物料计划员提前跟进物料。

5.3.3 计划部生产计划员按照物料计划员反馈的物料信息,并结合《生产计划排程表》制定《每日生产计划》,经部门主管审核后,分发生产及相关部门;《每日生产计划》要求提前两天发放,即1号发放3号的计划。

5.3.4 每日生产计划发放后,如果有异常不能执行,需提前四小时通过《联络单》进行调整,《联络单》需经过副总经理签核。

5.4 物料计划控制

5.4.1 计划部物料计划员依订单需求(含库存销售预测需求),同时依《物料采购周期与批量申购管制表》要求及时订购物料;并依《生产计划排程表》对订单物料跟进,保证所有物料能及时到位。

5.4.2 计划部物料计划员需随时掌控订单物料的准时交货情况,若遇异常情况时,及时通知生产计划员进行生产计划调整,必要时通知副总经理作异常处理。

5.4.3 采购部需严格按计划部物控人员请购的需求日期,保证物料准时交付,如不能按期交货需以书面形式提前三天通知到计划部物料计划员;如计划部需要所购物料延迟或提前交货,同样需以书面形式提前三天知会到采购部。

5.4.4 计划部需每月对采购部的物料交货情况进行统计,形成《物料准时交货统计表》,上报总经办。

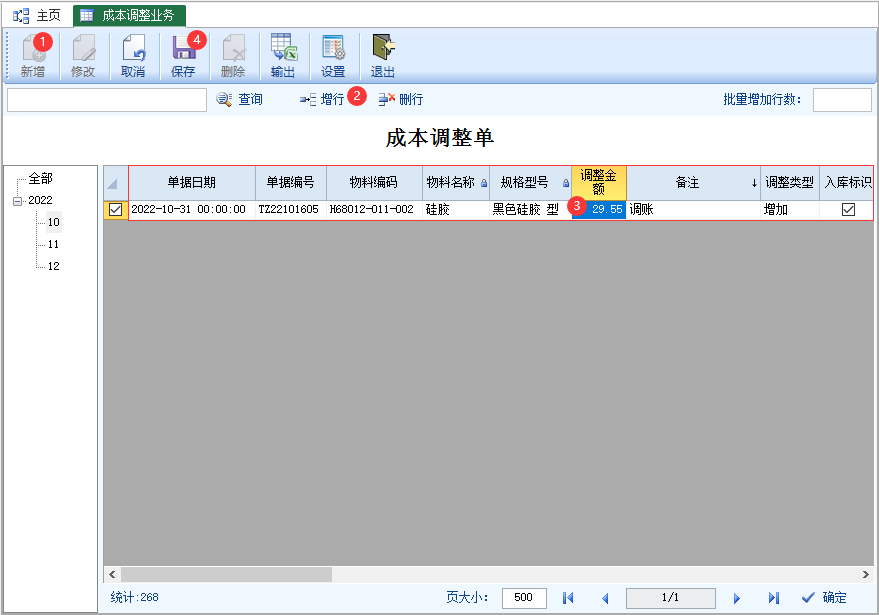

5.5 生产物料控制

5.5.1 生产计划严格按物料不齐不打单原则,如果计划部计划员能确定生产计划欠料信息,能在生产线开始生产前落实到位,则需要在《每日生产计划》备注栏上注明,如果没有注明,则需要通过《联络单》通知到仓库,并且《联络单》需经过副总经理批准。

5.5.2 仓库部接到生产计划后,当日完成生产领料单的打印工作,并交付仓管员进行备料;仓管员在次日前完成备料工作与发料工作。如果属计划紧急调整,需在四小时内完成备料与发料工作。

5.5.3 各生产部门的物料员凭《每日生产计划》领取生产领料单,并在仓库的单据交接表上签名;然后依领料单明细与仓管员交接完成物料。

5.5.4 生产订单物料领到车间后,指定区域摆放并标识,如果物料核对过程中,发现物料错误,需第一时间知会到计划部,由物料计划员找开发工程部资料员确认,确认属实后在系统内更正,领错物料按订单退回。生产文员依生产订单号开出新更正的物料之材料出库单,由物料员重新去仓库领取物料。

5.5.5 生产过程中,如发现来料不良,则启用一退一补的业务模式,如果是制程损坏,则由生产线组长提出补料需求,填写《领(退)料单》,经部门领导审批后送交计划部,物控主管需根据损耗比例进行签核,如超出损耗比例,则开具罚单处理责任人,同时在系统中添加补料需求量(如果有制程损坏的有实物退则不需要在系统中添加)。

5.5.6 计划部需每月对物料损耗情况形成《生产报废统计表》,上报总经办,作为考核生产绩效的依据。

5.6 制造过程控制

5.6.1《每日生产计划》下达前,生产工程部必须保证计划生产的产品都必须有《工艺作业指导书》,同时需在线跟进产品生产的标准定额达成情况。

5.6.2 生产部严格按《每日生产计划》安排生产,并严格按生产工程部制定的工艺要求进行排线生产;同时要求在生产前进行首样送检,品质部IPQC需及时确认首检动作。

5.6.3 品质部IPQC必须知道每个产品的关键质量控制点,并要求每隔半个小时进行巡检一次,做好《IPQC巡检记录》。

5.6.4 如果在生产过程中出现异常,发现人需及时填写《品质异常单》,品质部QE工程师与生产工程PE工程师第一时间分析异常原因,找到解决方法,要求在半小时内出具初步处理结果。生产部文员同步将《品质异常单》信息填写到OA工作流,知会到计划部等相关部门。

5.6.5 如果半小时内不能解决,生产需与计划部调整生产计划安排,异常问题由品质部继续跟进,并要求在一个工作日内拿出解决方案,并要求生产工程主管或品质部主管在OA平台上处理《品质异常单》信息。

5.6.6 生产设备需指定责任人定期维护,生产工程机器设备管理员需定期针对机器设备进行点检保养。

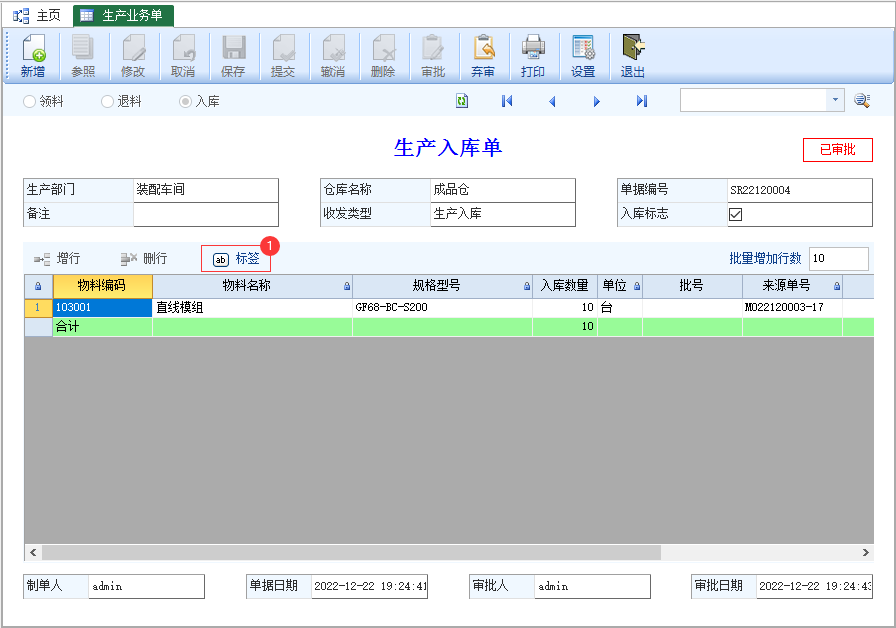

5.7 订单完工入库

5.7.1 生产部将订单完工后,及时交品质部QA确认,依《产品监视和测量控制程序》执行。成品检验合格后,由生产部物料员及时填写《完工入库单》与仓库办理入库交接手续。

5.8 订单验货出货安排

5.8.1 订单入库后,计划部生产计划员将完工信息反馈给业务部,通知业务部可以出货。业务部接到订单完工信息,制作《送货单》,经财务审批后,通知仓库组织出货,并根据客户所处位置,安排送货方式,如汽运、托运、海运等。

5.8.2 业务部需建立同客户的出货通知方式(如电话、传真、网上协调等),及时将出货情况通知客户,以及跟进交付过程之情况。

5.9 订单交货考核

5.9.1 为确保订单准时交付,各部门在过程控制中严格控制好每一个环节。

5.9.2 计划部负责跟进每一笔异常订单的交付原因分析,并及时由责任部门确认,月底形成《订单异常交货统计表》,交由总经办。

5.9.3 总经办根据统计表数据,责令各部门下个月作重点改进,责任人并依每笔订单20元罚款处理,落实到责任人,如订单交货影响到公司重大损失,则按《公司利益损失责任赔偿管理规定》中要求处理。

5.9.4 各部门须总结上月订单准时交货问题,制定出改善计划,并在下月作重点改善。

6.0【相关文件及运行记录】

6.1 相关文件:无

6.2 运行记录:

-

《订单异常交货统计表》

暂无评论内容