1.0【目的】规范仓库各项作业流程,使公司物料系统符合公司体系的整体运作。

2.0【范围】适用于公司仓储作业管理过程控制。

3.0【定义】无

4.0【职责】

4.1 仓管员: 严格按物料点数作业办法内容执行物料进出过程的控制,以及账卡的收发登记。

4.2 仓库主管:负责各项作业流程中物料进出的合理性控制,以及协调各项有关物料原因而导致的突发问题处理。

4.3 品质部: 负责各种出、入库物料、半成品和成品的检验。

5.0【内容】

5.1 采购入库

5.1.1 来料点收

- 供应商凭《送货单》将物料送到仓库,放置指定区域,供应商驾车进厂,如有自带货件,必须经保安确认,出厂时保安检查放行。

- 供应商送货日期只能在交货日期的基础上提前三天,超过三天的一概不收费,如遇特殊情况,需物控书面通知到仓库主管。

- 收料员依《送货单》在ERP系统采购管理到货单业务,将《送货单》上的PO号输入并进行核对,无误后进行数量点收。点收无误后,收料员在厂商《送货单》上加盖我司收料专用章。

- 若收料过程中发现有短装或其它异常,收料员须及时口头或书面通知部门主管及相应采购员处理。

5.1.2 来料送检

- 点数OK后,仓库输单员从系统参照采购订单号生成《到货送检单》并打印,送交给品质部IQC。

- 《到货送检单》送交四小时后,仓管员必须进行跟催,并及时将物料信息反馈给仓库主管。

- IQC检验完成后,将品质结果填写在《到货送检单》里面,返回给仓库输单员。

5.1.3 来料处理

- 合格或经MRB会议特采的物料,由输单员从系统参照《到货单》生成《采购入库单》,收发类型为“采购入库”。完成后要求打印单据,交由仓管员办理入库和归放储位动作,同时仓管员需要记《物料存储卡》。

- 所有经品质IQC检验的物料,需依品质状态贴上对应的品质标签。

- 不合格物料执行到货拒收业务,系统参照《到货送检单》生成《到货拒收单》,采购员通知供应商到我公司办理退货取回业务,货物拉走时,供应商需在《到货拒收单》上签名。

5.1.4 委外供应商送货,走委外管理模块到货业务,作业内容相同,查询送货对应的订单号为委外订单号。在办理采购入库时,入库的收发类型为“委外入库”。

5.2 生产退料

5.2.1 生产退料,由车间物料员填写《退(补)料申请单》交由生产文员在系统制单,物料员凭系统单据号到仓库申请打印单据,具体退料操作流程请参照《生产物料管理规定》中要求执行。

5.2.2 生产退料单打印出来后,由退料人将退料明细退回仓库,与提供退料明细,经部门主管审核,PMC部物控核准,由输单员系统制定《生产退料单》,再经货仓主管审核,由入库人将物料退回原材料仓.

5.2.3 责任仓管员接收退料,并进行单据交接工作,如在交接过程中出现单与物不符或包装不合格予以打回,由入库人重新整理后再进行交接.

5.2.4 生产退坏料,具体操作参见《收料中心运作规定》中5.3.1中要求执行.

5.3 盈余入库

5.3.1 各部门有多余物料入库时,由入库人提供明细,由部门主管审核,货仓主管核准,由输单员系统制定《入库单》,再由货仓主管核准;由入库人将物料整理好送往仓库.

5.3.2 责任仓管员接收入库,并进行单据交接工作,如在交接过程中出现单与物不符或包装不合格予以打回,由入库人重新整理后再进行交接.

5.3.3 仓管员按品管部做出的判定的结果,进行对物料的规放,良品放置储位区, 并作良品入库账;

5.4 完工入库

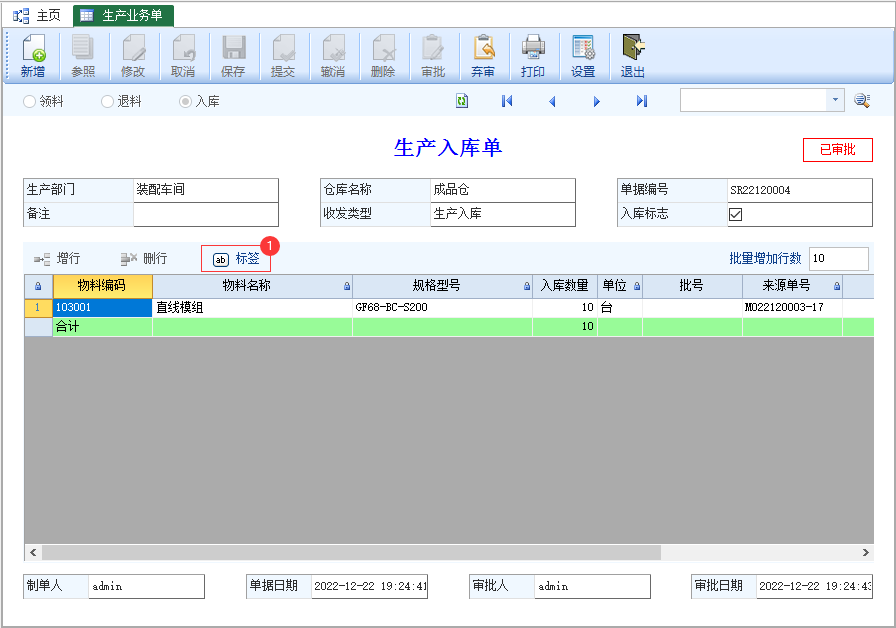

5.4.1 生产完工入库先由入库人提供入库明细,经输单员系统制定《产成品入库单》经部门主管审核,品保部确认,由PMC生管或货仓主管核准后,由入库人将完工之半成品或成品运送到责任仓库.

5.4.2 样品完工入库先由入库人提供入库明细,经输单员系统制定《入库单》经部门主管审核,货仓主管核准,品管部确认,由入库人将完工之样品送至责任仓库.

5.4.3 责任仓管员进行交接动作,并严格按照物到单到的原则执行入库手续,并审查单据入库的仓库名称是否正确?确认无误后签单办理入库并记账.

5.5 客户退货

5.5.1 营销部接客户退货通知后,安排司机将货拉回公司,由仓管安排人员将货卸到退货区.

5.5.2 责任营销人员在退货区内核清品名、数量及退货原因后,从系统制定<<客户退货单>>,营销总监审核后由责任营销人员凭<<客户退货单>>在退货区点交给成品仓管员,目标工作时间为货到退货区后8工作小时之内.(系统制单时注意入仓区为不良品仓)

5.5.3 成品仓管员按《客户退货单》上所列品名、数量点收后,将货物收至货仓不良品待处理区,并在货物上标识出退货日期,登入客退品账,目标工作时间为点收后1工作小时之内.

5.5.4 单据处理:成品仓管员签收<<客户退货单>>后,货仓留两联,其中一联为仓库入账凭证,另一联由成品仓管员在入账后1小时内送货仓文员登记后交成本会计;营销人员留两联,一联为营销人员自己留存,另一联由营销人员交公司账务中心作为财务中心作账凭证.

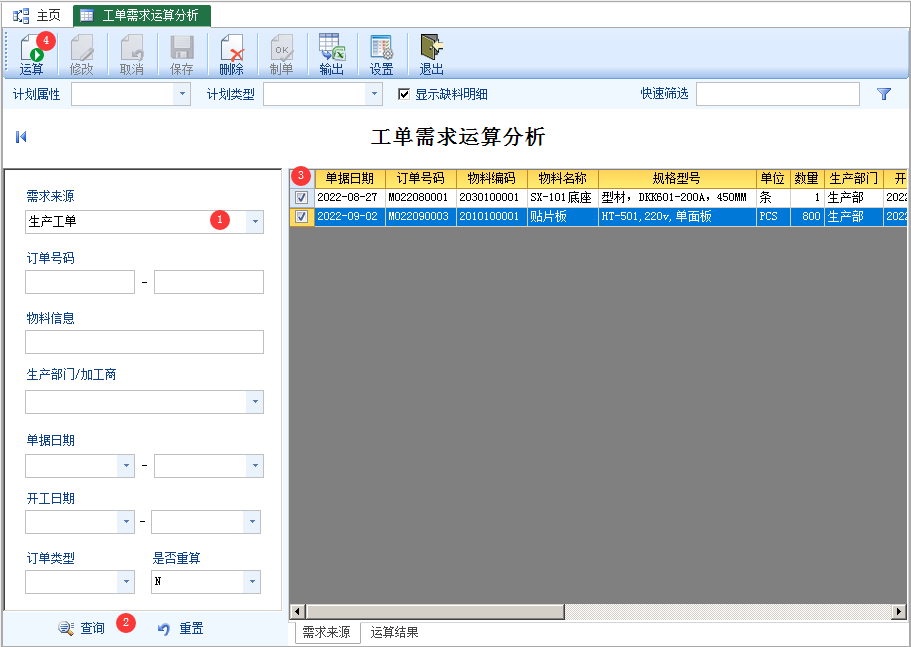

5.6 套料出库

5.6.1 输单员依生管发出的《每日生产计划》或其它书面通知后,系统制定并打印《物料套料单》,由物料计划员核准,交付相关仓管员进行备料.

5.6.2 责任仓管员依“套料单”内容进行备料,备好后及时通知相应物料员进行交接,并严格要求确认无误后在料单上签名确认.

5.6.3 仓管员进行物料发出登账.

5.7 各部领料

5.7.1 各部领料,由领料人提供领料明细,经领料部门主管审核,货仓主管核准后,由输单员系统制定《出库单》.

5.7.2 《出库单》再经货仓主管审或账务员审核后,相关仓管员才予以发料,并进行物料发出登账.

5.7.3 单据要求注意检查出库库别是否正确?

5.8 生产补料

5.8.1 生产部因各种原因需补料时,须先将损耗之物料退库,然后提供补料明细, 经部门主管审核,PMC物管核准后,经输单员系统制定并打印《生产补料单》,再由货仓主管或账务员审核,相应仓管员给予发料,并进行物料发出登账.

5.8.2 补料数量超过该材料的损耗比率时,需经过PMC部门经理核准.

5.8.3 考虑生产及时性完工,补料可以先补后退,但制令完成后必须在两天内将物料退库.

5.8.4 单据要求注意检查出库类别是否正确?

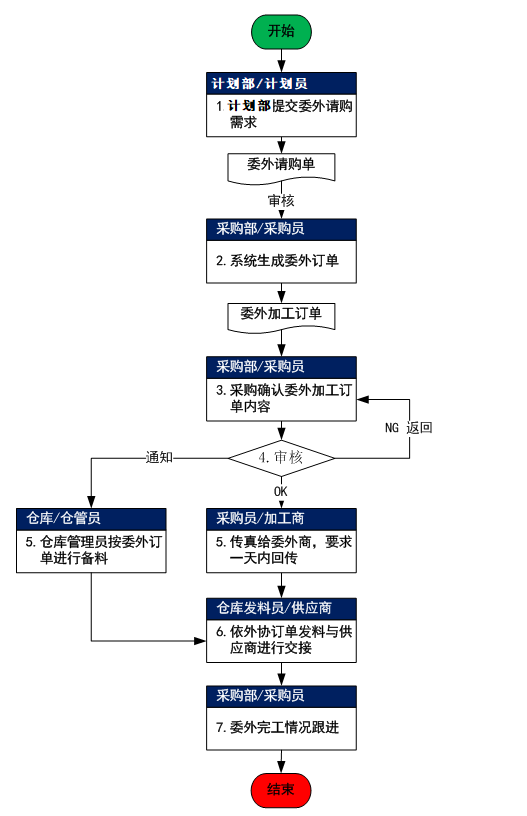

5.9 外发作业

5.9.1 当有材料、半成品、成品需外发加工时,需先由PMC物管制作生产订单,由输单员依生产订单要求系统制定《外发加工单》.

5.9.2 《外发加工单》需由货仓主管审核后,交仓管员进行备料.

5.9.3 外发物品配备后,送品管部IQC检验后,由采购部通知加工厂商过来办理交接手续.

5.9.4 双方交接后,确认无误后,由采购、加工厂商、仓管员进行签单,并由仓管员开出物料放行之《通知单》,由货仓主管审核,PMC经理核准,加工厂商凭《通知单》将物料领走.

5.9.5 单据注意出库类别,并在单据上必须体现外发生产订单号.

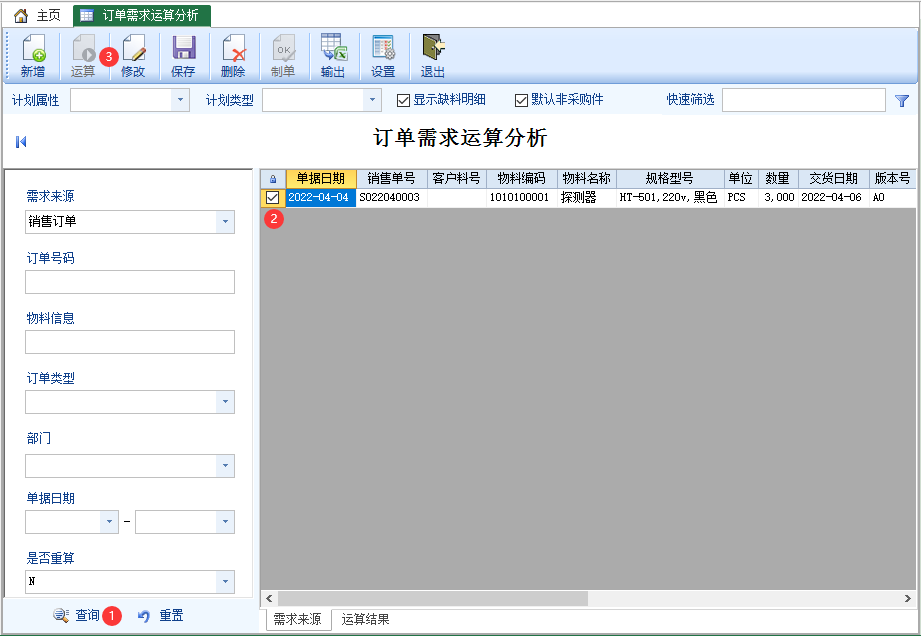

5.10 成品出货:营销员系统制定《送货单》经财务应收审核,货仓主管核准后转责任仓管员发货,并进行成品发出登账,具体操作详见《销售发货管理规定》.

5.11 采购退货:具体操作详见《收料中心运作规定》中5.3.2内容.

5.12 转仓作业

5.12.1 当库存物料需在不同仓位之间转换时,由责任仓管员提供转明细,由货仓主管审核,经输单员系统制定《内部调拨单》即可.

5.12.2 单据必须详细注明转入与转出库别及原因.

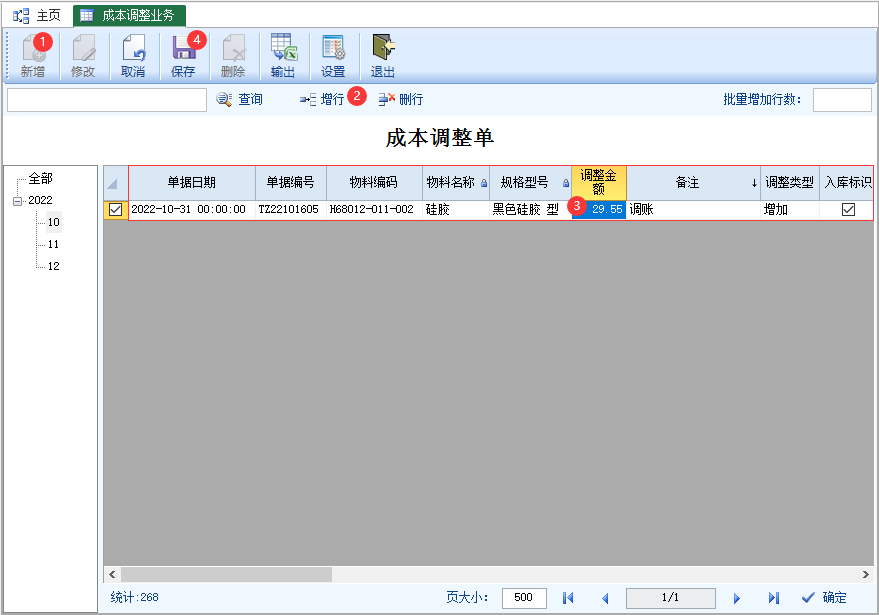

5.13 库存重检作业

5.13.1 各仓管中在每月5号依《物料库存期限一览表》中规定,对在库材料进行整理,将超出“库存期限”之物料列出,登录于《超库存期限物料明细表》,经货仓主管审核,品管主管核准.

5.13.2 责任仓管员依核准后的《超库存期限物料明细表》中内容开出《IQC检验报告》或《成品验货报告》送交相应品管进行重检,检验完成后,品管在物料包装上做出重验标识,并将结果录入《超库存期限物料明细表》检验结果栏内.

5.13.3 因工程更改或其他原因导致物料需作重检时,必须由品保部发出《联络单》责任仓管开出《IQC检验报告》或《成品验货报告》送交相应品管检验,品管将检验结果反馈PMC物管.

5.13.4 若库存重验结果为不合格,则责任仓管员进行转仓作业,将物料转入“不良品仓”。

5.14 一进一出物料作业

5.14.1 对于一进一出物料,各部必须把原始《请购单》仓库联放在收料中心,收料中心仓管员收料时,必须核对《请购单》明细,录入系统时要求以新增方式进行,物料名称为“一进一出物料”,具体物料名称在备注栏里面详细注明,同时《送货单》号,必须填写完整,走单手续同采购入库.

5.14.1 一进一出物料必须即时由申购部门到仓库领取,由输单员系统制定《出库单》,单据上物料名称栏称为“一进一出物料”, 具体物料名称在备注栏里面详细注明,走单手续同各部领料.

6.0【相关文件及运行记录】

6.1 相关文件

-

《物料点数作业办法》、《与顾客有关过程控制程序》、《仓库进出管理规定》

6.2 运行记录

-

《物料套料单》

-

《IQC检验报告》

-

《送货单》

-

《入库单》

-

《出库单》

-

《联络单》

-

《每日生产计划》

-

《仓库库存卡》

-

《厂商异常通知单》

-

《账本》

-

《请购单》

-

《库存期限物料明细表》

-

《采购退货单》

-

《库存期限一览表》

-

《外发加工单》

-

《物料采购周期表》

暂无评论内容